橡胶硫化后有气泡怎么办?

2024-04-01 11:04:28橡胶硫化后样品表面出现气泡的问题,确实可能由多种因素导致。以下是对您所列举的原因的详细分析,以及相应的解决办法:

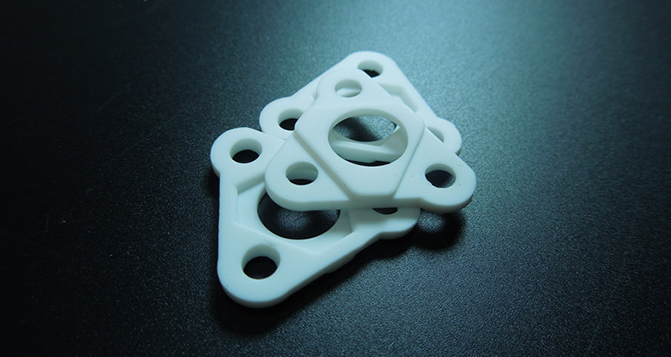

首先,橡胶混炼不均匀和操作工不规范可能会导致气泡的产生。这可能是因为混炼过程中,橡胶与配合剂没有充分混合分散,导致硫化时气体不易排出。为了避免这种情况,应确保混炼过程均匀,操作工遵循规范。卫浴橡胶垫圈图片高清

其次,橡胶胶片停放不规范、环境不卫生或管理不规范也可能引发气泡问题。不规范的停放和环境可能导致橡胶吸收水分或杂质,从而影响硫化效果。因此,应确保胶片停放在干燥、清洁的环境中,并加强管理。

此外,材料中的水分也是一个重要因素。水分在硫化过程中可能转化为气体,导致气泡的产生。在混炼时加入适量的氧化钙可以帮助去除水分,减少气泡的形成。

硫化不充分或硫化压力不足也可能导致气泡问题。硫化不充分会使橡胶内部的气体无法完全排出,而硫化压力不足则可能导致气体在硫化过程中被困在橡胶内部。为了解决这个问题,可以延长硫化时间或提高硫化速度,确保橡胶充分硫化。同时,增加硫化时的排气次数也有助于排出气体。

硫化剂杂质较多也是一个可能的原因。杂质在硫化过程中可能分解产生气体,留在橡胶中形成气泡。因此,选择质量好的硫化剂,减少杂质含量,是减少气泡的有效方法。橡胶垫圈的国家标准

模具本身排气设计不合理也可能导致气泡问题。如果模具排气槽设置不当或堵塞,硫化时气体无法顺利排出,就会形成气泡。因此,应改善模具的排气设计,确保气体能够顺利排出。

对于制品太厚、胶料过少导致的气泡问题,这通常是因为橡胶传热慢,外表硫化后内部橡胶流动性下降,造成缺料从而产生气泡。针对这种情况,可以优化制品设计,调整胶料用量,确保橡胶能够充分流动和硫化。橡胶产品厂家

最后,配方问题也可能导致气泡的产生。硫化体系的改善是解决这个问题的一个方向。可以通过调整配方中的成分和比例,优化硫化体系,减少气泡的形成。

综上所述,解决橡胶硫化后样品表面气泡问题需要从多个方面入手,包括优化混炼过程、确保胶片停放环境干燥清洁、去除材料中的水分、确保硫化充分和压力足够、选择质量好的硫化剂、改善模具排气设计、优化制品设计和配方等。通过这些措施的综合应用,可以有效减少橡胶硫化后样品表面的气泡问题。轴承密封橡胶硅胶材料